高精度・短納期を実現した当社独自技術の樹脂製金型

樹脂製金型とは

樹脂製金型とは私たちの独自技術で開発した金型表面が特殊樹脂で構成された型のことです。 金属に匹敵する耐久性・耐摩耗性を兼ね備えた特殊樹脂を金属ベース・ロール鉄芯に一体化させます。

樹脂製金型のメリット

短納期

型・ロール表面に使用する特殊樹脂は切削抵抗が低いため、金属の3倍以上の速さで切削が可能となります。型やロールのサイズが標準化されていれば特殊樹脂を一体化した型・ロールブランクを在庫することで、より短納期に対応できます。

高精度

特殊樹脂と金属ベース・ロール鉄芯は完全に一体化されていますので温度変化による線膨張係数はベースの金属と同じになります。模様加工も機械精度ですのでトータルで高い型精度が保てます。

価格

模様の深さや形状の難易度に大きく影響を受けません。

デザイン・設計変更に柔軟に対応

部分的な樹脂盛り、データによる部分再加工が容易に対応できますのでスピーディーなデザイン・設計変更に対応できます。 試作期間が短縮されタイムリーな量産移行が可能になります。

変更履歴のデータ化が可能

データによる型・ロール製作・デザイン変更が基本ですので何度デザイン変更しても現在量産されている最終決定デザインでリピート型,予備型の製作が可能です。

保存ネガが不要

従来建材型を樹脂反転で製作しますと保存ネガ〔製品形状)を保管・管理する必要がありましたが、デジタルデータによる直彫りですのでデータでの保管だけます。保管場所のコスト・管理コスト・廃棄コストがゼロになります。

量産対応が可能

金型と同条件で量産できるのは当社の型だけです。

リサイクルが可能

製品の品種切り替え、廃番で不要になった型・ロールは特殊樹脂部分を流しかえることで新柄用の型・ロールに生まれ変わり、コストダウンにつながります。

樹脂ならではの特殊機能

樹脂の特性を利用し、より優れた機能(快削性・耐摩耗性・離型性)を付与できます。

樹脂製金型のデメリット

特殊樹脂とはいえ、やはり樹脂ですので、高温環境下での使用には適合しません。

50℃以下の環境では多数の量産実績があります。一度成形条件をご相談下さい。

高温環境下での使用の際は特殊樹脂の代りにジュラルミンやアルミニウム、真鍮、鉄など表面処理と合わせてご提案させていただきます。直彫りの技術は素材が変わってもそのまま活用できます。

直彫り加工ですので模様の細かさは使用するエンドミルの先端R径サイズで決まります。皮シボ模様で微細な毛穴を表現することは難しいことがあります。テスト加工も可能ですのでご相談下さい。

樹脂製金型の用途

いままでの実績では、建築用外壁材、床材、建材用面材、かわら、洋紙、和紙、フィルム、壁紙などの加工に向いています。

樹脂製プレス金型

|

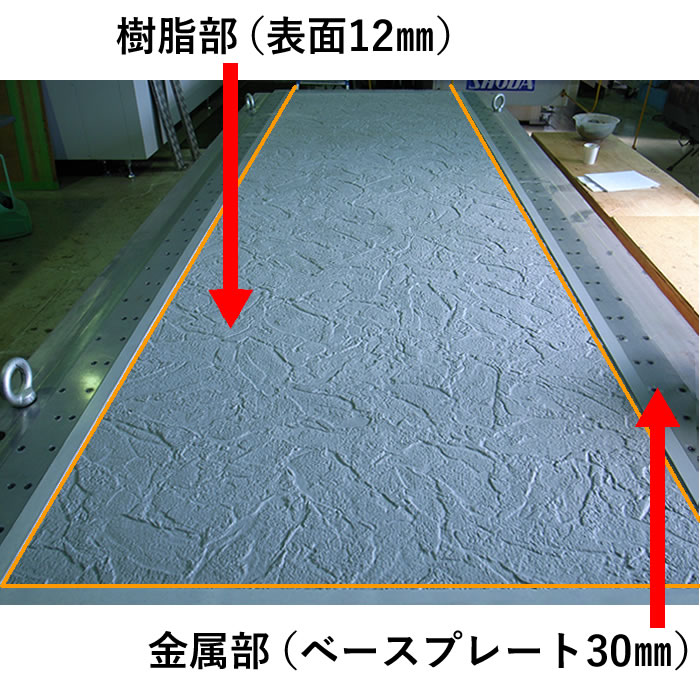

左写真は、窯業系外装材量産プレス型です。赤線で囲まれた部分は特殊樹脂で構成されており、赤線の外は金属で構成されています。表面の樹脂部は金属のプレートと完全に一体化しており、温度変化による伸縮はほとんど見られません。 |

樹脂製エンボスロール

|

エンボスロールの加工風景です。 |

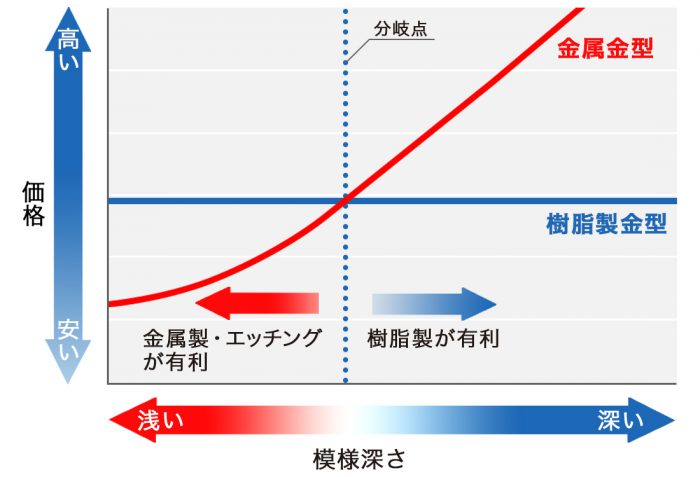

金属型・エッチング型は製作工程において手作業に依存する部分が多いため、模様深さや難易度の大小で価格に大きな変動があります。

樹脂製金型の価格は、製作の大半を3次元データ処理で行なうのと、金属の3倍以上のスピードで切削が可能なため模様深さ・難易度にほとんど影響を受けません。

模様が深い場合は樹脂製金型が有利ですが、模様が0.3mm以下の場合はエッチング金属型の方が有利な傾向があります。